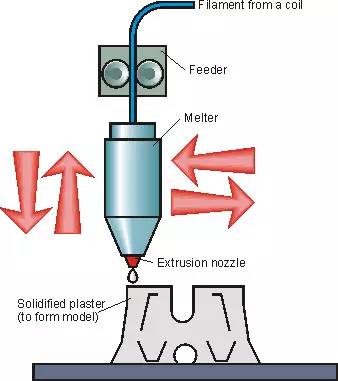

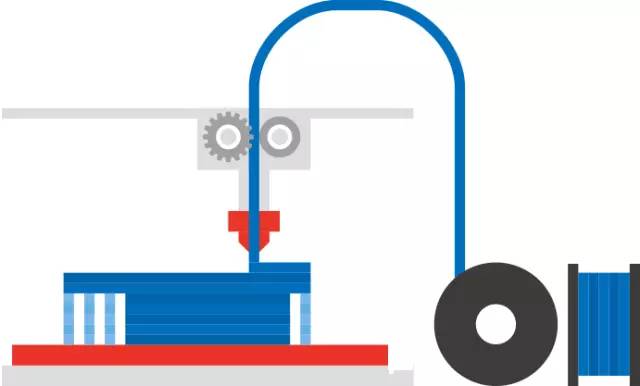

1、熔融擠壓堆積成型(FDM—Fused Deposition Modeling)

FDM工藝的關鍵是保持半流動成型材料剛好在熔點之上(通常控制在比熔點高1℃左右)。FDM噴頭受CAD分層數據控制使半流動狀態的熔絲材料(絲材直徑一般在1.5mm以上)從噴頭中擠壓出來,凝固形成輪廓形狀的薄層。每層厚度范圍在0.025~0.762mm,一層疊一層最后形成整個零件模型。

FDM工藝使用的原材料:熱塑性材料,如ABS、PC、PLA等,以絲狀供料

精度:0.025~0.762mm

特點:系統構造原理和操作簡單維護成本低,系統運行安全可以直接用于失蠟鑄造可以成型任意復雜程度的零件支撐去除簡單,無需化學清洗

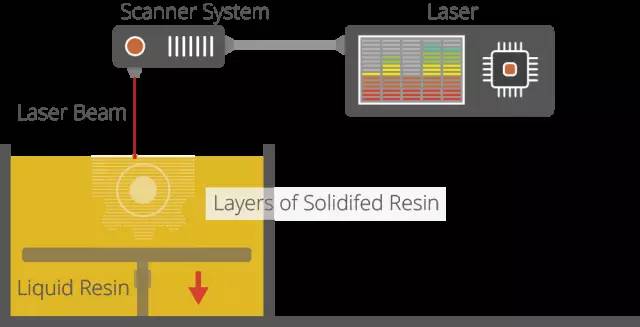

2、激光固化光敏樹脂成型(SLA—StereoLithography Apparatus)

該技術以光敏樹脂為原料,將計算機控制下的紫外激光按預定零件各分層截面的輪廓為軌跡對液態樹脂逐點掃描,使被掃描區的樹脂薄層產生光聚合反應,從而形成零件的一個薄層截面。當一層固化完畢,移動工作臺,在原先固化好的樹脂表面再敷上一層新的液態樹脂以便進行下一層掃描固化。新固化的一層牢固地粘合在前一層上,如此重復直到整個零件原型制造完畢。

使用材料:透明色光敏樹脂、乳白光敏樹脂等。

精度:0.1~0.2mm

特點:成型過程自動化程度高尺寸精度高優良的表面質量使CAD數字模型直觀化,降低錯誤修復的 成本加工結構外形復雜或使用傳統手段難于成型的原型和模具

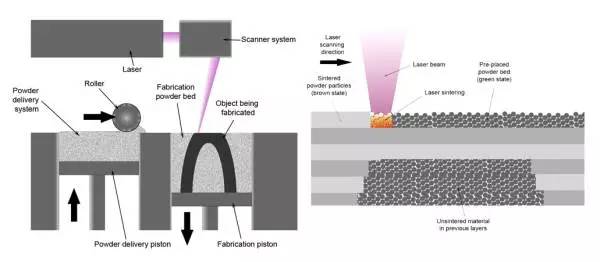

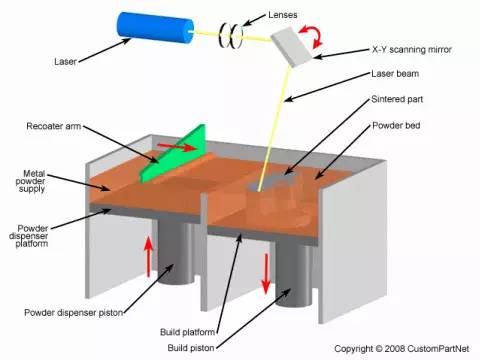

3、激光燒結(SLS—Se1ectedLaser Sintering)

該法采用CO2激光器作能源,目前使用的造型材料多為各種粉未材料。在工作臺上均勻鋪上一層很薄(100μ~200μ)的粉未,激光束在計算機控制下按照零件分層輪廓有選擇性地進行燒結,一層完成后再進行下一層燒結。全部燒結完后去掉多余的粉未,再進行打磨、烘干等處理便獲得零件。目前,成熟的工藝材料為蠟粉及塑料粉、金屬粉、陶瓷粉。

使用材料:如尼龍、ABS、樹脂裹覆砂(覆膜砂)、聚碳酸脂、金屬和陶瓷粉末等。

特點:可制作金屬制品可采用多種材料制作工藝比較簡單無需支撐結構材料利用率高

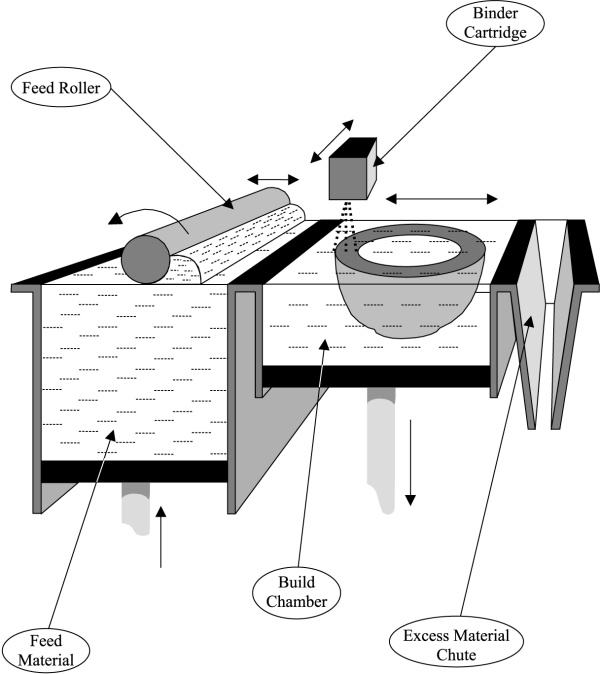

4、三維噴涂粘結成型(3DP—3Dimension Printer)

該種成型工藝的原理是將粉末由儲存桶送出一定分量,再以滾筒將送出之粉末在加工平臺上鋪上一層很薄的原料,噴嘴依照3D電腦模型切片后獲得的二維層片信噴出黏著劑,黏著粉末.做完一層,加工平臺自動下降一點,儲存桶上升一點,刮刀由升高了的儲存桶把粉末推至工作平臺並把粉末推平.再噴黏著劑,如此循環便可得到所要的形狀,常用的ZCorp立體打印材料是石膏粉。該種工藝是目前唯一可打印全彩色樣件的3D打印工藝。

使用材料:粉末材料,如石膏粉末。

精度:0.013~0.1mm

特點:成形速度快,成形材料價格低可以制作彩色原型粉末在成形過程中起支撐作用,且成形結束后,比較容易去除

5、直接金屬激光燒結(Direct metallaser sintering,DMLS)

適用材料:幾乎任何合金

DMLS成型的可植入鈦釘,具有封閉粗糙表面,用于接骨。

6、熔絲制造(Fused FilamentFabrication,FFF)

適用材料:聚乳酸、ABS樹脂

上一篇:3D打印機的成型原理是什么

下一篇:3D打印常用材料有哪些